VE・VA提案事例VE・VA EXAMPLES

ロータ ウォータ ポンプ

エンジン冷却循環装置に使用されているロータ ウォータ ポンプは、1975年にお客様と協業で開発した最初の製品です。鋳物製品のプレス化を、カシメ強度の確保や羽根フレに苦心しながら実現。カシメ方法に関する実用新案特許登録を果たしました。

開発にあたっては、引き抜き力、廻りトルク測定、100万回繰り返しトルク測定などさまざまな試験を実施し、試験報告書は20件以上に及びました。その後もさまざまな改良を重ね、2001年にはお客様との協業で完全プレス化に成功。材質SUSでシャフト圧入部のφ12内径切削レスを実現しました 。

ロータ ウォータ ポンプ/進化の変遷

※SUS…ステンレス SPCC…鉄

鋳物(他社製)

1975年

プレス品と切削ボスをカシメる。

1976年

プレス品と切削パイプブッシュを圧入してシャフト圧入部を切削加工。

1977年

プレス品のブッシュを圧入してシャフト圧入部を切削。

●材質/ブッシュ…SUS インペラ…SPCC

1982年

プレス一体化してシャフト圧入部を切削。

●材質/SPCC

●t=2.0

1986年

材質SUS、t=1.5にして軽量化と錆による腐食防止。

2001年

完全プレス化。材質SUSでシャフト圧入部の切削レス。

スリーブ ソレノイド

自動車の安全性能(止まる)に欠かせないABS制御部品。材料選定から加工方法までを一貫して開発しました。

素材はステンレスで、内外径の精度が求められる深絞り製品です。

コア ソレノイド

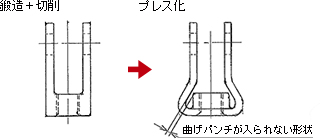

コア ソレノイド(鍛造切削品)のプレス化を実現。要求精度を確保しながら、原価低減を図ることに成功しました。

絞り加工の各工程で材料体積をコントロールして、切削並みの稜角・高さ・径を実現しています。

ガイドスプリング

ガイドスプリング(鍛造切削品)のプレス化を実現。

絞り工法を改良して、材料の板厚減少を抑え、内外径寸法を満足させることができました。

VE・VA取組事例VE・VA EFFORT

| 技術 | 着想・(年) | 狙い | 内 容 |

|---|---|---|---|

| 絞り局部 鍛造加工 |

クレビス マスタシリンダ プッシュロッドの 工法変更 |

廉価な工法への変更 |  |

| 技術 | 着想・(年) | 狙い | 内 容 |

|---|---|---|---|

| 積層加工 | ロータースピード センサーの工法変更 |

廉価な工法への変更 |  |

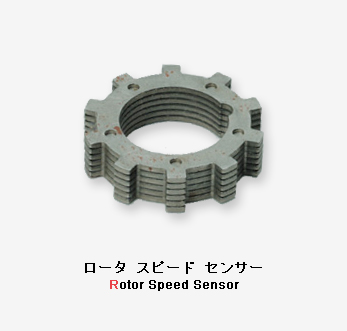

ロータ スピード センサー

従来、ロータ スピード センサーは、焼結させて造形し、切削加工していました。この工法を変更し、積層プレス化・切削レスを実現。原価低減を図ることに成功しました。